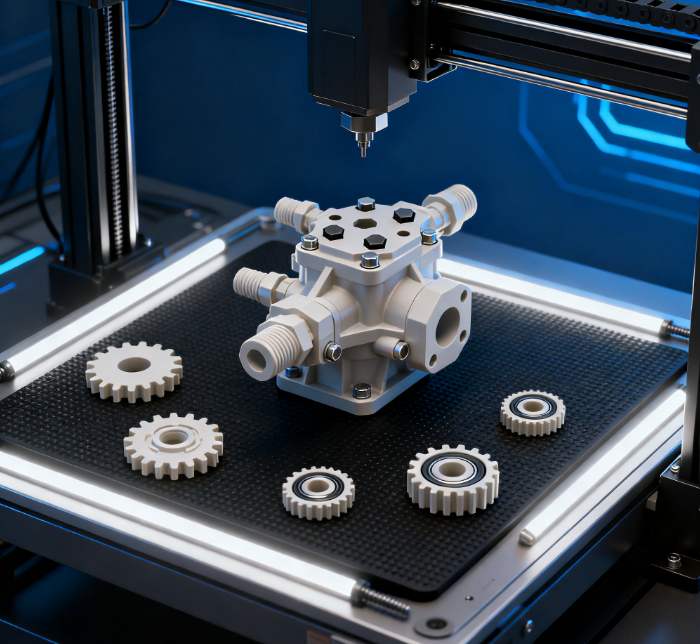

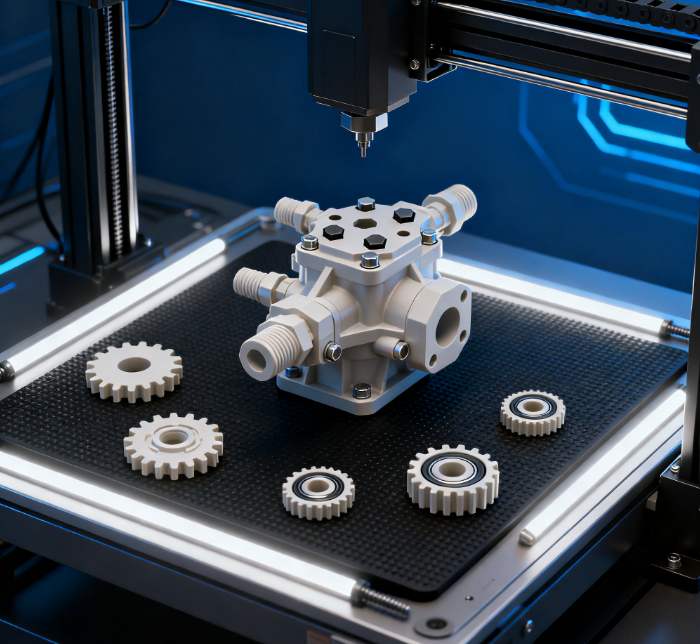

3D打印技术在点阵结构制造中的优势

3D打印技术通过逐层添加材料的方式,能够制造具有复杂几何构型的点阵结构,充分释放其轻量化潜力,成为该领域首选制造技术。其中,选择性激光熔化(Selective Laser Melting, SLM)作为成熟工艺,以加工精密零件著称,其工艺参数多达100余个,典型参数包括激光功率、扫描速度、扫描方式、层厚及激光轨迹重叠率。

SLM工艺缺陷与性能影响

工艺参数不匹配会导致显著热梯度变化,引发残余热应力,导致结构内部出现翘曲、裂纹、几何断层等缺陷,大幅降低金属点阵结构的比强度、刚度及能量吸收能力。例如,多孔结构的高比强度特性会因单元细胞缺陷而衰减。

缺陷检测与安全评估技术

金属点阵结构因内部结构复杂、吸声性强等特性,传统无损检测难以穿透内部。工业CT技术凭借高穿透性和分辨率,成为观察复杂晶格内部缺陷的核心手段。通过SLM制备样件并经CT扫描,可实现缺陷智能识别与安全评估,为结构健康使用提供理论保障。

天然与人工细胞结构材料对比

1. 天然材料启发与应用

木材、软木、骨头等天然细胞结构材料历经数世纪应用,其结构被现代技术模仿,如人造蜂窝结构和泡沫结构。细胞结构在轻量化与能量吸收应用中具有显著优势,但需注意其变形行为特性。

2. 人造细胞结构分类

- 金属泡沫结构:通过熔融金属注气或发泡剂制造,成本较低但细胞排列随机,导致机械响应不一致,需过度保守设计。

- 金属点阵结构:区别于泡沫的随机性,其单元细胞具有规则性与重复性。Gibson定义其为杆/板网状结构,Ashby强调其单元尺度达毫米/微米级,需作为独立材料分析力学特性。

3. 点阵结构拓扑分类

- 基于杆的结构:如立方体、八元桁架、金刚石结构,设计简单但制造与骨固定性能待优化。

- 基于三周期最小表面(TPMS)的结构:如Schoen螺旋二十四面体、Schwartz金刚石结构、Neovius结构,在可制造性与骨固定方面具潜在优势,但性能对比仍需深入研究。

点阵结构制备技术演进

1. 传统制备方法局限

- 熔模铸造:英国剑桥大学提出,受金属流动性限制,难以制造复杂结构,模具成本高且易产生缺陷。

- 交错缠绕法:2006年Fan等开发金字塔结构夹层结构,刚度46.0MPa、强度0.77MPa,但波浪形支柱降低性能。

- 挤压与电火花加工:2007年D.T. Queheillalt采用6061铝制备金字塔夹层结构,验证节点性能与桁架/表面一致。

2. 创新制备技术

- 编织法:2010年Yan等开发可控支柱框架的编织方法,制备CFRC夹芯板、壳体等,并设计自动编织机。

- 模型热压法:Xiong等采用单向碳纤维-环氧树脂预浸料制备点阵结构,Wang等测试其面外/面内压缩性能,发现支柱密度增大可提升力学性能,但连接处为最薄弱环节。

- 纤维缠绕法:2016年Li等制备碳纤维增强波纹夹层筒,实现高强度、刚度与轻量化,并通过强度-基频优化制备超轻强缸体。

3. 技术挑战与发展方向

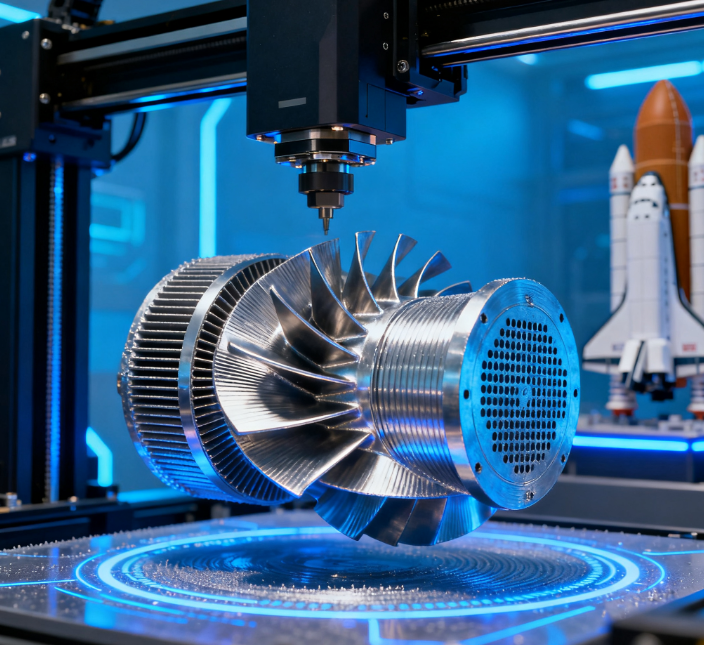

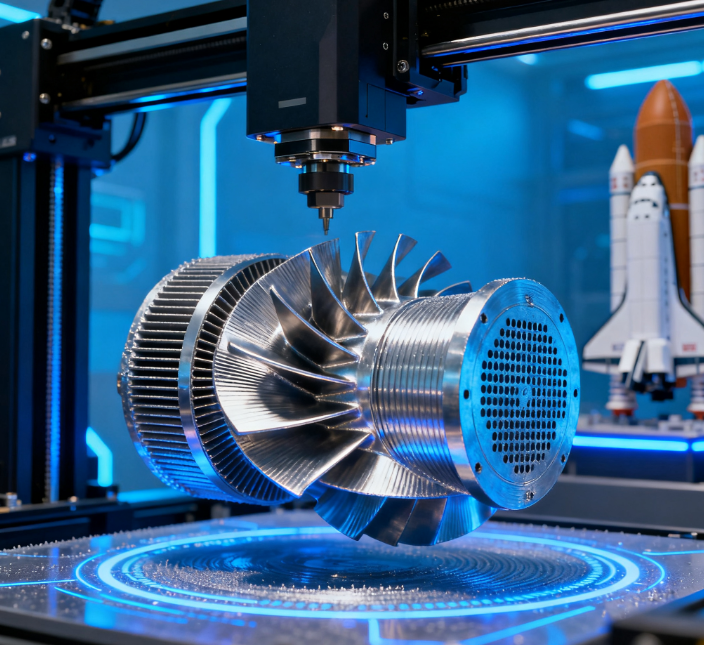

现有方法多限于拓扑简单结构,设计自由度受限。未来需突破复杂结构制造限制,优化工艺参数匹配性,深化基于杆与TPMS结构的性能对比研究,推动点阵结构在航空航天、汽车等领域的规模化应用。

上一篇:3D打印点阵结构技术演进与性能优势

下一篇:3D打印点阵结构工业制造新范式与多领域应用

销售热线:158-1687-3821

销售热线:158-1687-3821